Cada año se producen 2.120 millones de toneladas de residuos en todo el mundo. Mientras que más del 75% es reciclable, sólo reciclamos el 30%. La conversión de desechos en energía es una tecnología que se utiliza cada vez más para producir energía (electricidad y calor) a partir de la gestión sostenible de los desechos sólidos municipales, el 50% de los cuales se considera renovable. La incineración de desechos implica la combustión de sustancias orgánicas contenidas en los desechos sólidos municipales estándar y en los desechos industriales. Cada tonelada de residuos quemados y convertidos en energía puede alimentar un hogar durante un mes.

Frente a estos desafíos, los operadores de plantas de incineración de residuos buscan constantemente maneras de mejorar su eficiencia. Las soluciones existen. Entre ellas, las cámaras térmicas proporcionan un control completo y fiable de los equipos de incineración y proporcionan una gran cantidad de datos que pueden ser introducidos en tiempo real en los sistemas de control para optimizar el funcionamiento de los equipos.

Una planta de incineración moderna debe asegurar la combustión completa de toda la materia orgánica contenida en los residuos, minimizando las emisiones, maximizando la recuperación del calor producido en el horno y optimizando los costos de mantenimiento y operación.

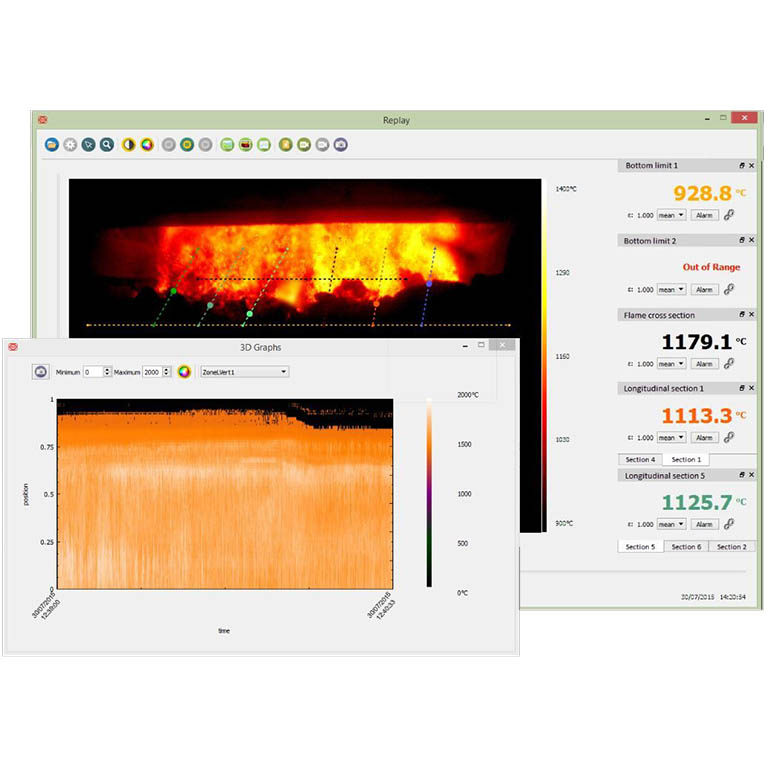

Para quemar a veces materiales muy sólidos, los incineradores tienen que alcanzar una temperatura que generalmente está entre 850°C y más de 1100°C. Esta temperatura y su distribución deben ser controladas para evitar la creación de puntos calientes, donde el calor concentrado podría dañar la rejilla o las paredes del horno. El control de la distribución del calor también asegura que el calor se libera en el lugar correcto para ser recuperado y transferido eficientemente a la caldera. Debido a que miden la temperatura en todos los píxeles de la imagen, las cámaras térmicas de HGH pueden mapear las temperaturas en la zona de combustión y localizar los puntos calientes.

Las zonas de interés definidas pueden vigilarse específicamente y asociarse con niveles de alarma de temperatura para advertir a los operadores cuando exista el riesgo de dañar el horno o cuando las emisiones superen los valores críticos, o cuando se quemen los residuos con demasiada rapidez o lentitud .

Los residuos y las cenizas a la salida de la parrilla no deben contener materia orgánica residual después de la incineración. Una forma eficaz de asegurar este cumplimiento es detener la combustión lo suficientemente pronto antes del final de la parrilla, pero lo suficientemente lejos de la entrada del horno para que las temperaturas se distribuyan uniformemente sobre la parrilla y el calor se libere gradualmente y en el lugar adecuado para asegurar una transferencia de calor eficiente. El control preciso de dónde se detiene la combustión, o el frente de la llama, es de importancia crítica para el funcionamiento eficiente del equipo. Para ello, HGH ha desarrollado un algoritmo dedicado, en asociación con los líderes mundiales en incineración de residuos, para proporcionar una detección precisa y en tiempo real del frente de la llama en los hornos de los equipos de conversión de residuos en energía.

La ubicación del frente de la llama se transfiere en tiempo real al sistema de control del horno, que ajustará la velocidad de la parrilla y el flujo de aire en varias zonas, y encenderá los quemadores si es necesario.

Las numerosas mediciones de alta velocidad realizadas por las cámaras HGH son preprocesadas y puestas a disposición en tiempo real a través de interfaces de datos estándar para su uso directo por los sistemas de control. Esos ajustes continuos y progresivos reducen el consumo de energía y el estrés mecánico, con lo que se reducen los costos de funcionamiento y mantenimiento. Sin mencionar la posibilidad de implementar algoritmos de alto nivel y sistemas avanzados que mejorarán aún más el rendimiento de la instalación.

Planta de incineración de residuos: Las cámaras termográficas Pyroscan y Pyroscan-U se utilizan dentro y fuera de la cámara de combustión respectivamente para controlar el proceso de combustión.

Dos modelos de cámaras PYROSCAN ultra-resistentes son disponibles

PYROSCAN es una cámara resistente al calor que puede equiparse con un mecanismo automático de inserción/retracción, que permite insertar su endoscopio refrigerado por agua en el interior de los hornos para captar imágenes cercanas a la zona de interés, sin enmascaramiento ni atenuación de la señal.

PYROSCAN-U es una cámara robusta, instalada fuera de la zona de combustión de alta temperatura de los hornos. La cámara fija la zona de calcinación a través de una ventana estándar. Funciona a temperatura ambiente, sin ningún sistema de refrigeración, y sus dimensiones compactas permiten instalarlo en espacios reducidos.

Ambas versiones del sistema capturan imágenes que son procesadas por un potente software, proporcionando una interfaz con el DCS (Sistema de Control Distribuido) en tiempo real. El intuitivo HMI muestra imágenes visibles y térmicas de alta calidad y proporciona al usuario todo lo que necesita para analizar el historial y las tendencias de los datos, las distribuciones y los perfiles de temperatura, registrar y reproducir los datos de temperatura para su análisis posterior….

HGH es una referencia internacional en aplicaciones de vigilancia de áreas amplias, termografía industrial y prueba de sensores.