Chaque année, 2,12 milliards de tonnes de déchets sont produits dans le monde. Alors que plus de 75 % sont recyclables, nous n’en recyclons que 30 %. La valorisation énergétique des déchets est une technologie de plus en plus utilisée pour produire de l’énergie (électricité et chaleur) à partir de la gestion durable des déchets solides municipaux, dont 50% sont considérés comme renouvelables. L’incinération des déchets implique la combustion de substances organiques contenues dans les déchets municipaux solides et industriels standard. Chaque tonne de déchets brûlés et convertis en énergie peut alimenter un foyer pendant un mois.

Face à ces enjeux, les exploitants d’usines d’incinération de déchets recherchent en permanence des moyens d’améliorer leur efficacité. Des solutions existent. Parmi elles, les caméras thermiques assurent un contrôle complet et fiable des équipements d’incinération et fournissent de nombreuses données qui peuvent être introduites en temps réel dans les systèmes de contrôle pour optimiser le fonctionnement des équipements.

Une usine d’incinération moderne doit assurer la combustion intégrale de toutes les matières organiques contenues dans les déchets, tout en minimisant les émissions, en maximisant la récupération de la chaleur produite dans le four et en optimisant les coûts d’entretien et d’exploitation.

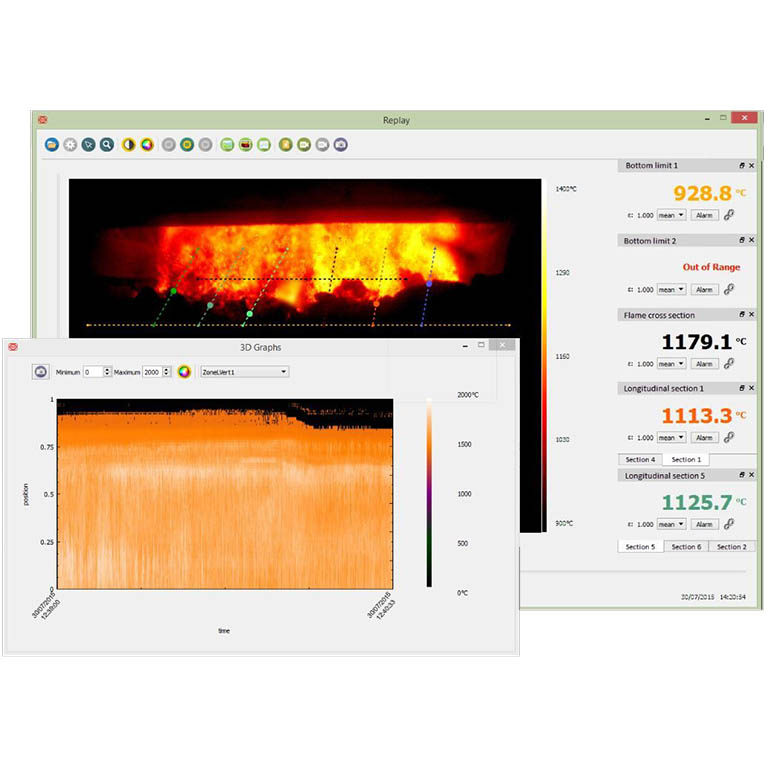

Afin de brûler des matériaux parfois très solides, les incinérateurs doivent atteindre une température qui se situe généralement entre 850°C et plus de 1100°C. Cette température et sa distribution doivent être contrôlées afin d’éviter la création de points chauds, où la chaleur concentrée pourrait endommager la grille ou les parois du four. Le contrôle de la répartition de chaleur permet également de s’assurer que la chaleur est libérée au bon endroit pour être récupérée et transférée efficacement à la chaudière. Comme elles mesurent la température sur tous les pixels de l’image, les caméras thermiques HGH permettent de cartographier les températures dans la zone de combustion et de localiser les endroits plus ou moins chauds.

Les zones d’intérêt définies peuvent être surveillées spécifiquement et associées à des seuils d’alarme de température pour avertir les opérateurs lorsqu’il y a un risque d’endommager le four ou que les émissions dépassent les valeurs critiques, ou encore de brûler les déchets trop vite ou trop lentement..

Les résidus et les cendres à la sortie de la grille ne doivent pas contenir de matières organiques résiduelles une fois l’incinération terminée. Un moyen efficace d’assurer cette conformité est que la combustion s’arrête suffisamment tôt avant la fin de la grille, mais suffisamment loin de l’entrée du four pour que les températures soient réparties uniformément sur la grille et que la chaleur soit libérée progressivement et au bon endroit pour assurer un transfert efficace. Le contrôle précis de l’endroit où la combustion s’arrête, ou du front de flamme, est d’une importance capitale pour le fonctionnement efficace de l’équipement. Dans ce but, HGH a développé un algorithme dédié, en partenariat avec les leaders mondiaux de l’incinération des déchets, pour fournir une détection précise et en temps réel du front de flamme dans les fours des équipements de valorisation énergétique des déchets.

L’emplacement du front de flamme est transféré en temps réel au système de contrôle du four qui ajustera la vitesse de la grille et le débit d’air dans diverses zones, et qui allumera les brûleurs si nécessaire.

Les nombreuses mesures effectuées à grande vitesse par les caméras HGH sont prétraitées et mises à disposition en temps réel via des interfaces de données standard pour être utilisées directement par les systèmes de contrôle. De tels ajustements continus et progressifs permettent de réduire la consommation d’énergie et les contraintes mécaniques, ce qui réduit les coûts d’exploitation et d’entretien. Sans parler de la possibilité d’implémenter des algorithmes de haut niveau et des systèmes évolués qui amélioreront toujours plus les performances de l’installation.

Usine d’incinération des déchets: les caméras thermographiques Pyroscan et Pyroscan-U sont utilisées respectivement à l’intérieur et à l’extérieur de la chambre de combustion pour contrôler le processus de combustion.

Deux modèles de caméras ultra-résistantes PYROSCAN sont disponibles

Le PYROSCAN est une caméra thermorésistante qui peut être équipée d’un mécanisme d’insertion / rétraction automatisé, permettant d’insérer son endoscope refroidi par eau à l’intérieur des fours pour capturer des images proches de la zone d’intérêt, sans masquage ou atténuation du signal.

Le PYROSCAN-U est une caméra robuste installée à l’extérieur de la zone de combustion à haute température des fours. La caméra fixe la zone de calcination à travers une fenêtre standard. Elle fonctionne à température ambiante, sans aucun système de refroidissement, et ses dimensions compactes lui permettent d’être installée dans des espaces restreints.

Les deux versions du système capturent des images qui sont traitées par un logiciel puissant logiciel, fournissant une interface avec le DCS (Distributed Control System) en temps réel. L’IHM intuitive du système affiche des images visibles et thermiques de qualité et fournit à l’utilisateur une boîte à outils complète pour analyser l’historique et les tendances des données, les distributions et profils de température, enregistrer et rejouer les données de température pour une analyse plus approfondie….